3Dプリンターで、電気製品の壊れたパーツの代替部品を作り、修理しました。

復活のラッパ

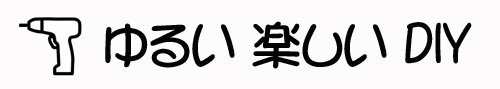

今回、Fusion360を使ってモデリングしたのが冒頭の画像です。

メガホン? それとも ラッパ?

どちらでもなさそう…

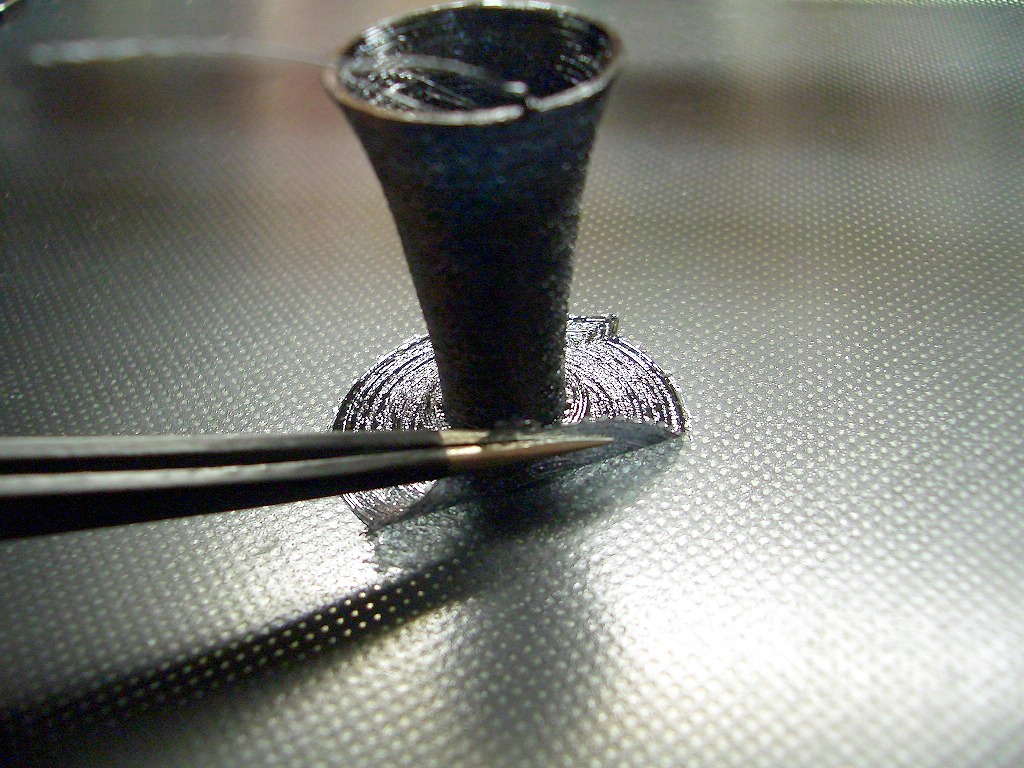

3Dプリントした実物は、こんなに小さいです。

実はコードの根本を保護するパーツです。

名称は、コードのホルダーというのかそれともブーツというのか…

見た目のまんま「ラッパ」と呼ぶことにします。

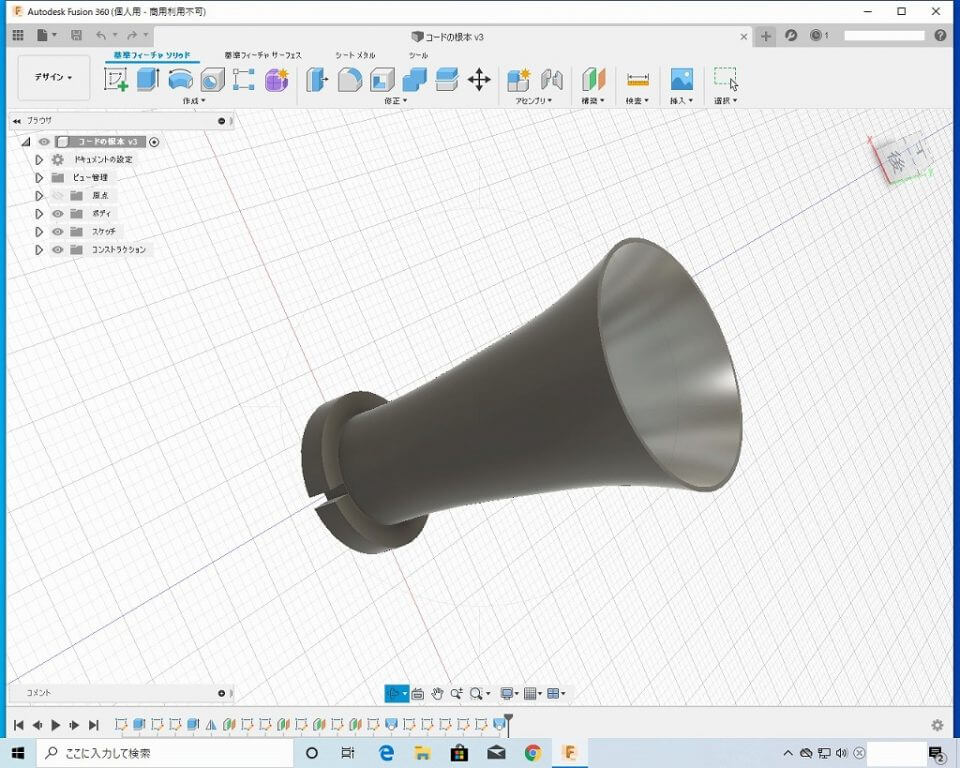

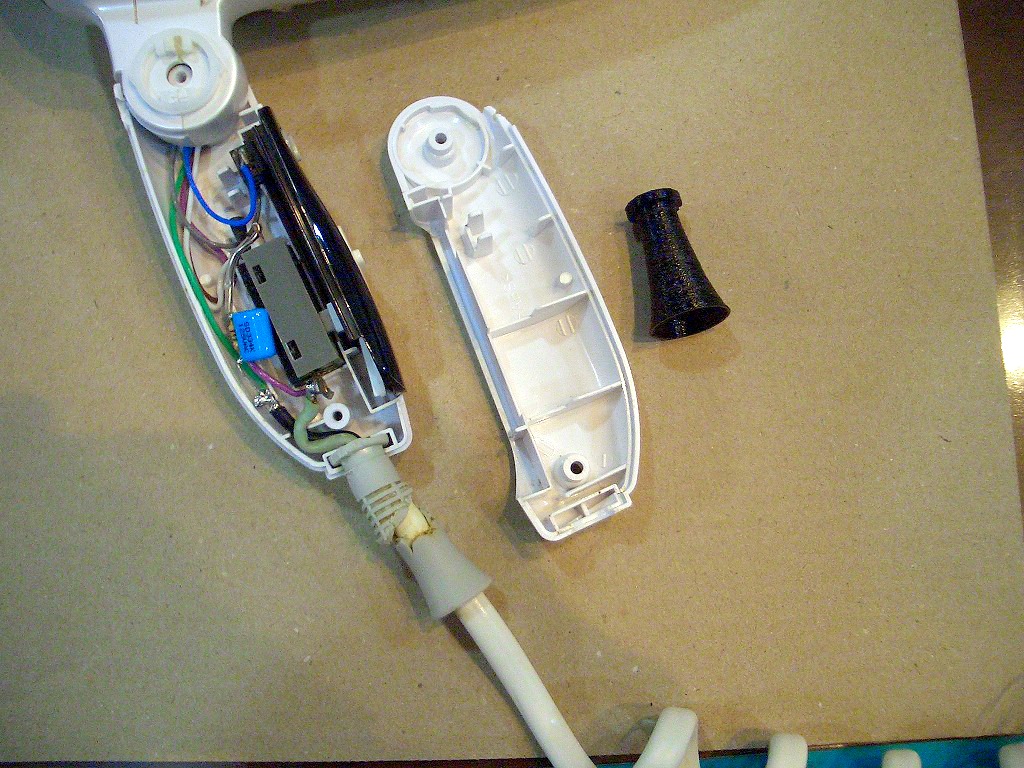

これが10年以上使ったドライヤー。

単純で壊れにくく、モーターさえ回ればいつまでも使えます。

でも、曲げを繰り返すコードの根本は、経年劣化も相まって、今やこんな状態に。

本体は問題ないので、捨てるのは気が引ける。

コードも大丈夫そうだし、修理してドライヤーを復活させたい…

ラッパは、コードが繰り返し曲げられても、根本が疲労損傷しないよう保護するパーツ。

その機能さえあれば、全くのコピーでなくても大丈夫ですね。

初心者レベルでも代替品が作れそうな気がして、やってみました。

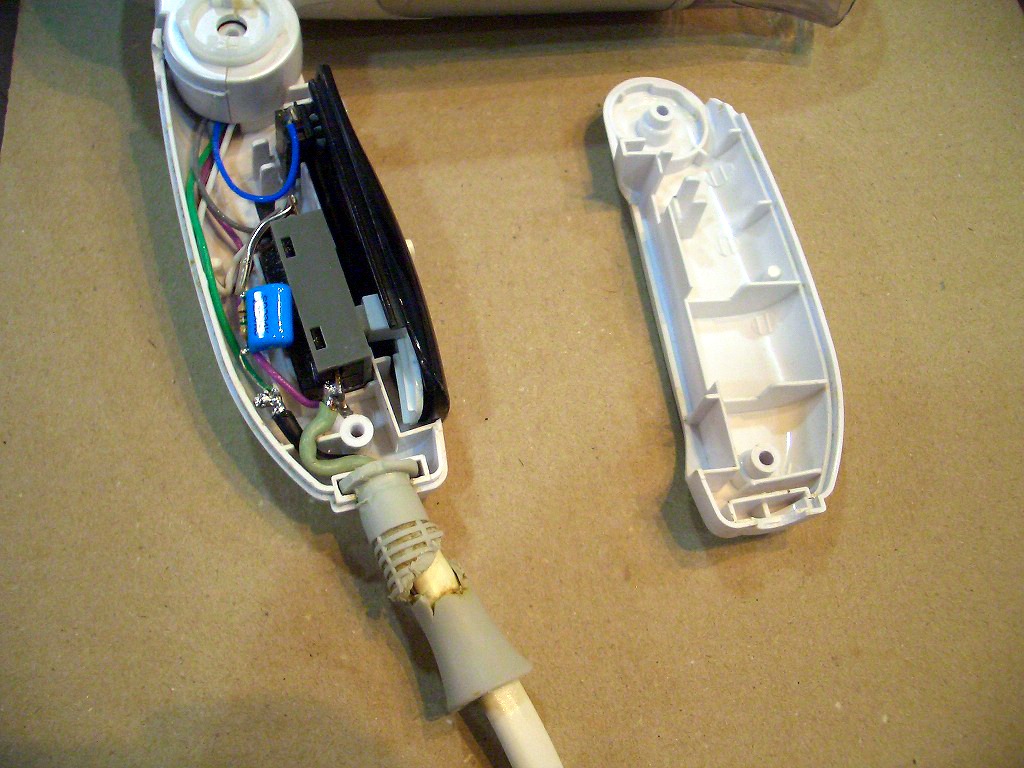

まずは大きさを決めるために、ケース内側の寸法を測ります。

ノギスは、対象物の外寸、内寸、深さが0.05㎜単位で測れます。

今回はそれほど正確さはいりませんが、3Dプリントを始めてから使う機会が増えました。

一つ持っておくと便利ですね。

ラッパの形状を作るには、Fusion360の「ロフト」というコマンドが便利。

その過程はアニメーションだとこんな感じです。

アニメーションが表示されない場合もあるので、一応、言葉で説明すると、

- 根本のドーナツ形の台を作る。

- ケース内の突起に合わせた切り込みを2カ所入れる。

- ドーナツ形の台から3㎝程離れたラッパの端っこの位置に、新たな面(オフセット面)を設定し、外周を決める円を描く。

- ラッパの拡がり具合を考え、複数枚のオフセット面に大きさを変えた円を描く。

- 「ロフト」というコマンドで各円を指定し、円どうしを滑らかに繋げる。

- ラッパの内側は、各オフセット面に外形の円より少し小さい円を描き、「ロフト」コマンドの「カット」を指定してくりぬく。

ざっと、こんな手順ですが、行きつ戻りつ 試行錯誤でした。

柔らかいラッパをプリントして修理完了

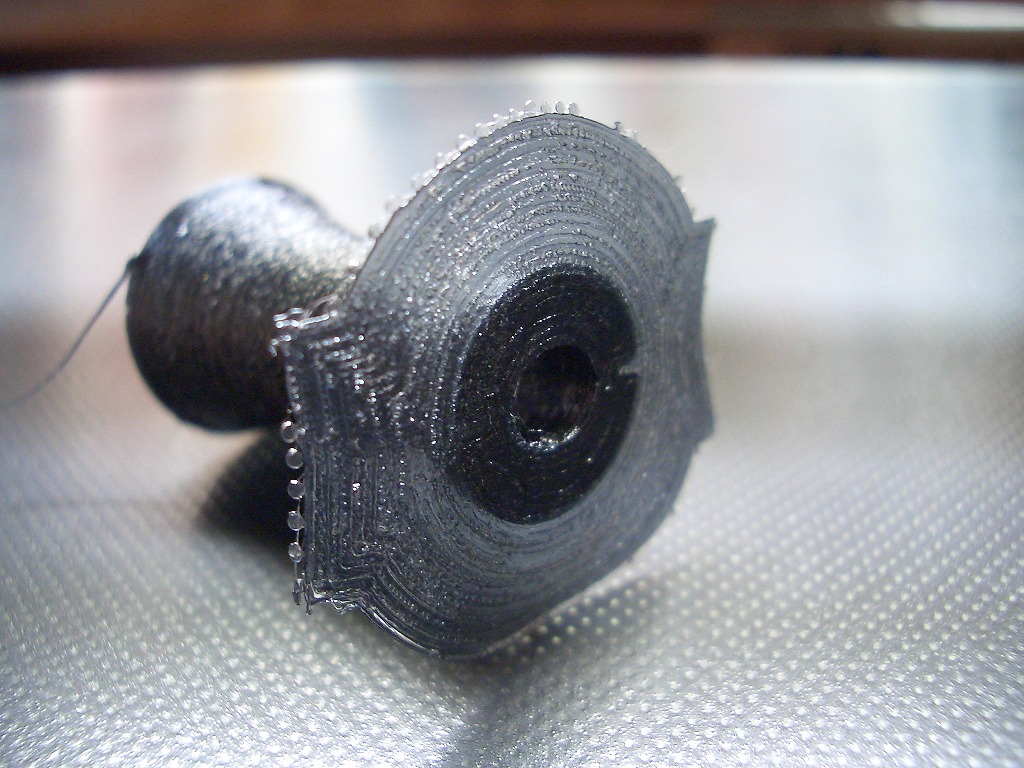

ラッパのモデリングが完成。

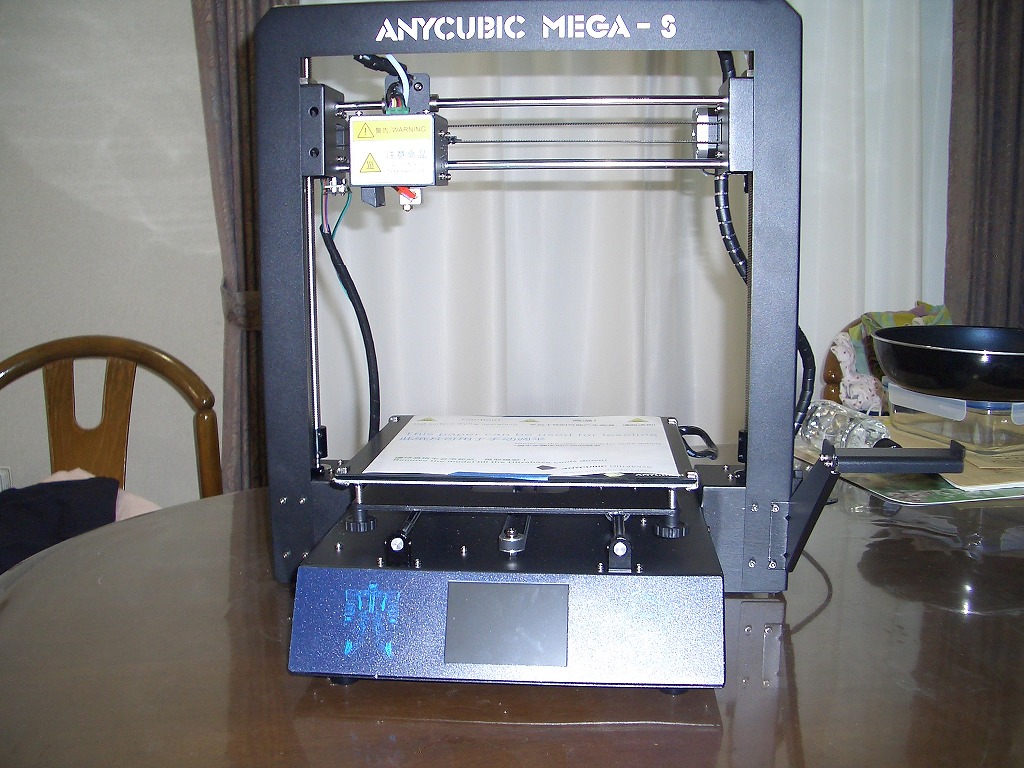

データをSDカードに入れて ANYCUBIC MEGA-S に挿します。

元の部品はシリコンゴムなので、今回使うフィラメントは柔らかいTPUという素材が良さそうです。

これを購入しました。

TPUは「熱可塑性ポリウレタン」の略です(Thermoplastic Polyurethane)。

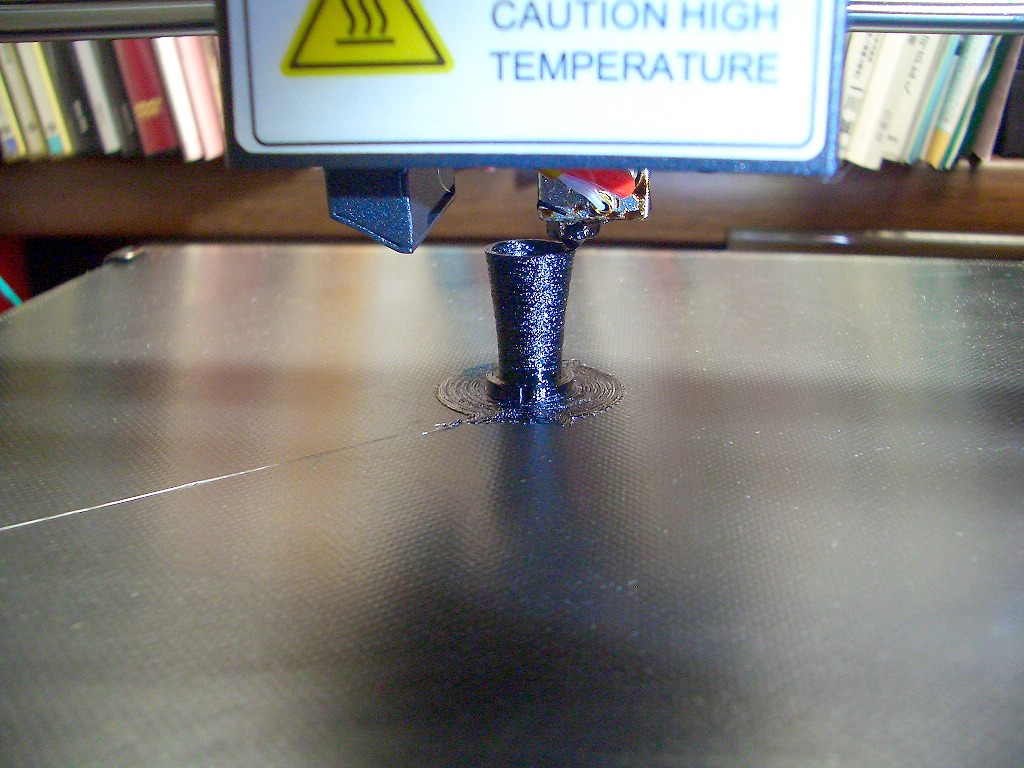

今回は、小さなラッパを直立状態でプリントするので、プリント途中で剥がれてしまうおそれがあります。

ベッドとの密着性を考えて、プリントの設定で第1層目にブリムという「縁」を付け、ベッドに接する面積を大きくしてプリントします。

さてと、プリントを始めるときは、いつもわくわくしますね。

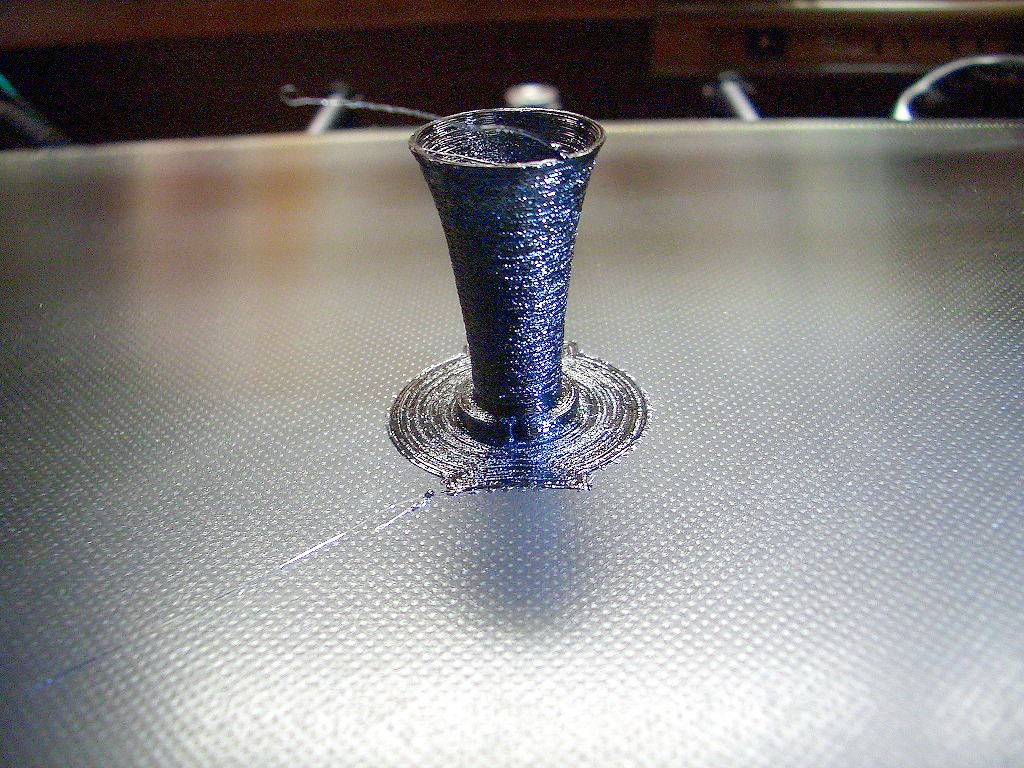

小さいので、大体25分くらいでプリントできました。

ピンセットでベッドから剥がします。

カッターで不要な縁を切り取ります。

できたー

TPUは柔らかくて弾力がありますね。

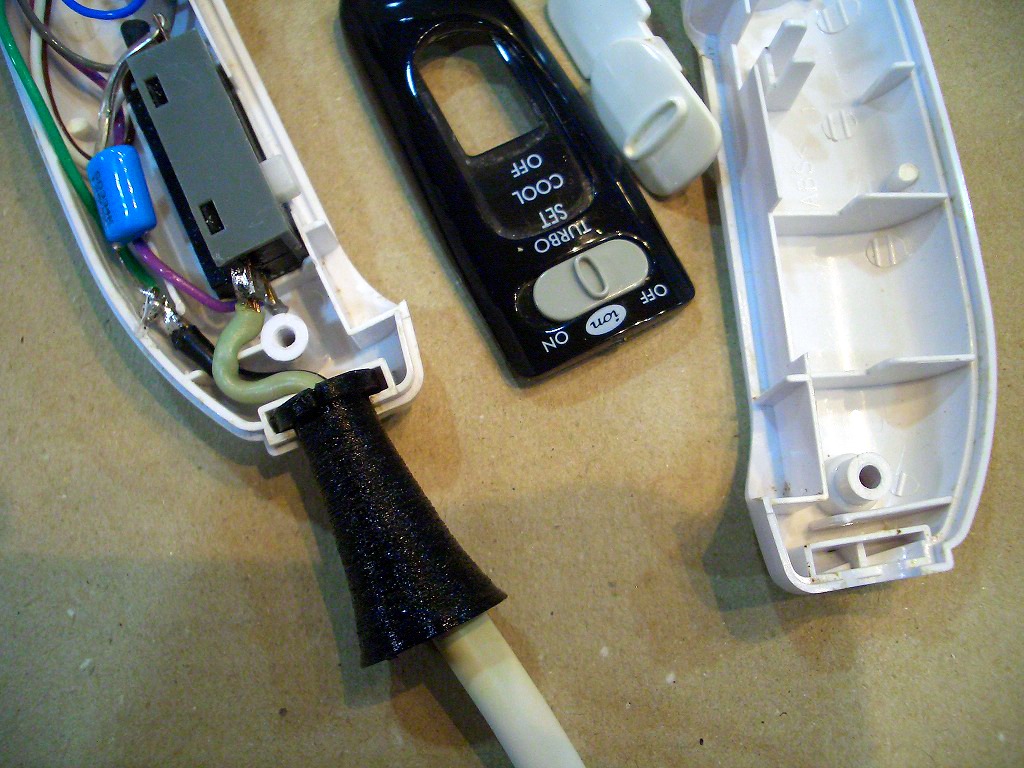

古いラッパと交換。

コードを外すので、ハンダゴテも使います。

代替品のラッパと交換して、元どおりにハンダ付け。

ピッタリに収まりました。

「できたよー♪」

奥さんに見せました。

「あーぁ、新しいの買えばいいのに…

パナソニックで凄~くいいのがあるのよ、超高級だけど。」

修理したのは何の変哲もない、ただのドライヤーなんですが、分解してみると、作り手の工夫や、苦労の跡が伺えます。

今回のように部品を自作して修理すると、既製品をカスタマイズしたような気になって、愛着が湧きますね。

3Dプリントで壊れたオルゴールが復活しました ↓